Effektiv vedligeholdelse

med digital inspektion

English Version

Korrekt vedligeholdelse af tog bidrager til punktlighed, sikkerhed og økonomi – værdier, der er vigtige for enhver jernbanevirksomhed. For DSB, den nationale togoperatør i Danmark, er de små orange kabinetter imellem skinnerne flere steder i Danmark et vigtigt redskab i vedligeholdelsesprocessen. Kabinetterne indeholder et Aarsleff Rail inspektionssystem, der måler slid på bremserne på forbipasserende tog.

Kameraer og algoritmer

Der er seks kameraer anbragt i et beskyttende aluminiumshus imellem skinnerne. Når et tog nærmer sig, åbnes systemets beskyttelseslåg og kameraerne scanner vognenes bremsebelægninger, når de passerer. Systemet reagerer så hurtigt, at toget kan passere med en hastighed på op til 60 km/t.

En algoritme analyserer billederne og beregner slid på bremseklodserne med en nøjagtighed på 1/10 mm. Med RFID-tags i hver ende af toget ved systemet præcis, hvilken bogie det scanner, og hvor de slidte puder er placeret. Systemet sender en kontinuerlig strøm af information til DSB's vedligeholdelsessystem, hver gang et tog passerer en af ABI-installationerne.

Konstant udvikling

DSB’s første automatiske bremseinspektionssystemer (ABI-systemer) blev installeret allerede i 2005 og kunne kun håndtere tog ved lav hastighed. Da anden generation blev introduceret i 2011, steg målenøjagtigheden. Dengang var nogle få ABI-installationer placeret direkte ved vedligeholdelsescentrenes lavhastighedsspor nok til at opfylde DSB's krav.

ABI-scanneren er monteret i et slankt beskyttelseshus, der let kan monteres mellem skinnerne i ethvert standardspor. Forskellige beslag tillader installation på enhver type svelle. Billede: Aarsleff Rail.

Nye trafikmønstre i 2018 resulterede i et behov for inspektion af bremserne væk fra vedligeholdelsescentrene. "Vi skulle både finde en ny løsning til placeringen af scannerne og en leverandør af nye ABI-scannere", siger Rasmus Østergaard, chef for forretningsudvikling i DSB. "Aarsleff Rail kunne tilbyde et system, der lettede inspektion ved toghastigheder op til 60 km/t. Dermed kunne vi placere inspektionssystemerne i hovedsporet tæt på stationer. Med 2 ABI-scannere i Odense og 1 i Kolding kunne de fleste af vores tog kører over mindst én scanner hver uge,« siger Rasmus Østergaard.

Undervognsscanning som udgangspunkt

Inspirationen til ABI-systemet kom fra systemer til scanning af undersiden af biler. Disse systemer er typisk udviklet til sikkerhedsformål, hvor formålet er at opdage uønskede genstande på undersiden af en bil. I modsætning til scanningssystemerne til biler er ABI-systemet udstyret med mere avanceret software, som kan måle tykkelsen af bremsebelægningen og give besked, når en belægning har nået et forudbestemt mål for udskiftning.

"Det var en spændende proces at gå videre fra første generation med et nøjagtighedskrav på 1 mm ved 15 km/t via anden generation med et skærpet nøjagtighedskrav på 0,1 mm til den nuværende tredje generation med 0,1 mm nøjagtighed og en hastighed på op. til 60 km/t", siger Jan Tanggaard, "den største opgave var at udvikle et kabinet til tredje generation, der kunne modstå kraften fra et forbipasserende tog ved hastigheder på op til 180 km/t". Kabinettet skulle desuden tåle danske vejrforhold og være selvrensende. "Adgang til rengøring i banen er vanskelig og dyr, og vores kunder forventer en løsning, der passer sig selv", siger Jan og fortsætter: "Vi har over de seneste år dokumenteret, at vores installation kun skal fjernes fra banen en gang pr. år til grundig rengøring og eftersyn”.

Kabinettet giver beskyttelse mod al slags vejr og fysiske påvirkninger fra forbipasserende tog. Beskyttet mod skader er det automatiske bremseinspektionssystems pålidelige funktion og uafbrudte datastrøm sikret. Billede: Aarsleff Rail.

Lav fejlrate gennem finjustering

Som med al ny teknologi var der behov for justeringer, når ABI-systemet skulle installeres. "Vi startede med en prototype fra Aarsleff Rail i spor 5 på Odense banegård," fortæller Jørgen Søgaard Jensen, der som materielchef i DSB forestod implementeringen af de tre nye scannere af 3. generation. “Den første scanner blev taget ud af sporet et par gange, før kameraindstillingerne blev optimeret. Fejlsøgningen var som forventet koncentreret til små 'lette' discipliner, såsom at få pålidelige signaler fra hjulsensorer til positions- og hastighedsmåling af indkommende tog, og renseanlægget, med sprinkler- og viskeranlæg," siger Jørgen Søgaard Jensen. få måneders finjustering, fungerede den første scanner tilfredsstillende, og de næste to scannere kunne installeres til de samme indstillinger. Siden foråret 2021 har alle tre scannere kørt med en meget lav fejlprocent.

IT-integration

For at opnå det optimale udbytte af kontrolsystemerne har DSB inddraget sin it-organisation i processen. Først blev en simpel arbejdsstation knyttet til de enkelte scannere, placeret ved siden af sporet, hvor scanneren var placeret. For at øge effektiviteten etablerede DSB herefter en forbindelse til vedligeholdelsessystemet, som drives på en SAP-platform. Dette gjorde det muligt at udskrive arbejdsordrer automatisk for værkstedspersonalet. Som en ekstra fordel blev løsningen integreret med reservedelsstyringssystemet. I dag betjenes både anden og tredje generation af scannere på samme platform i DSB’s vedligeholdelsessystem.

Dataindsamlingspotentiale

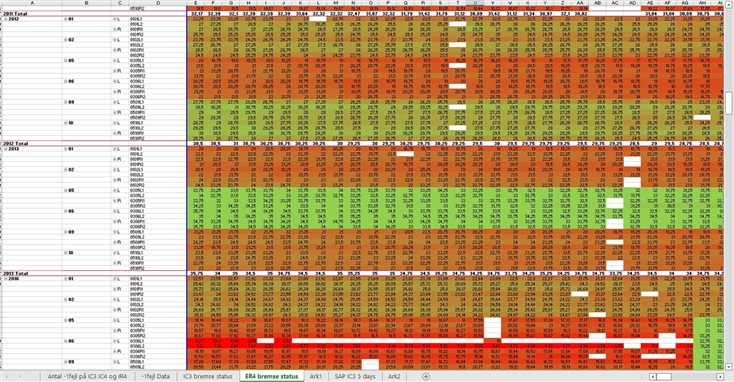

Med omkring 120.000 bremsebelægningsmålinger om dagen genererer ABI-systemet en stor mængde data om kvaliteten og udviklingen af belægningerne. DSB’s tekniske specialist, Niels Lykke Riis Rasmussen, har stået for overvågning af ABI-systemets kvalitet med hensyn til stabilitet og målenøjagtighed. Målingerne registreres i et system, hvor farvekoder markerer tilstanden af hver enkelt bremsebelægning.

"På skærmene kan jeg sagtens følge med i den faktiske bremsebelægningstilstand. En slidt belægning viser sig som rød, mens en grøn farve indikerer en ny belægning", siger Niels Lykke Riis Rasmussen. "Farverne er skaleret fra de 2 yderpunkter, hvilket giver os mulighed for at følge hver belægning, mens den slides. Normalt slid på en bremsebelægning forårsager en langsom farveprogression over flere uger. Hvis jeg ser hurtige farveændringer i skalaen, er det noget, vi skal undersøge nærmere,« siger Niels Lykke Riis Rasmussen. Uregelmæssigheder af denne type er dog ret sjældne og i gennemsnit mindre end 0,4 %.

Skærmbillede visende den gradvise farveændring over tid, der indikerer et normalt og forudsigeligt slid på bremsebelægningerne. Hver celle viser tydeligt den præcise måling for hver bremsebelægning i det enkelte togsæt. Illustration: DSB.

Fra reaktivt til proaktiv vedligeholdelse

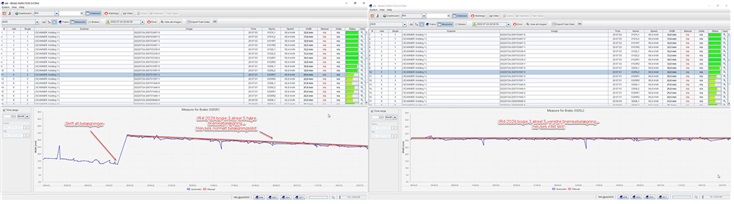

DSB flådechef Niels Kloppenborg, ansvarlig for selskabets IR4-togsæt, leder konstant efter måder at optimere flåden på: "Med data fra ABI-systemet om tykkelsen af belægningerne kan fejl i togets bremsesystem let opdages. Hvis vi sammenligner slid på 2 sæt bremsebelægninger fra den samme aksel og ser forskellige slidmønstre, så er det en klar indikation på en utæt bremsecylinder, siger Niels Kloppenborg.“Denne type analyse hjælper os med at gå fra reaktiv, 'fejlretning ' til proaktiv vedligeholdelse inden fejl opstår, og dermed spare værdifuld værkstedstid og øge togenes driftstid til gavn for vores passagerer. Vi er i øjeblikket ved at implementere denne analyse i softwaren til ABI-systemet, som en fuldautomatisk funktion" slutter Niels Kloppenborg.

Illustration, der viser den sammenligning, som DSB bruger til at genkende en defekt bremsecylinder. De to diagrammer viser venstre og højre bremsebelægningsslid på samme aksel. Den højre bremsebelægning udviser næsten intet slid, hvilket indikerer, at den højre bremsecylinder på akslen ikke fungerer så meget som den venstre. En klar indikation af en defekt bremsecylinder. Billede: DSB.

Gennemprøvet produkt med individuel tilpasning

Traditionelle manuelle målinger er i dag erstattet af sensorteknologi og processer med meget større nøjagtighed, og som udføres 365 dage om året uden afbrydelser. "Med den stigende brug af kunstig intelligens er vi godt på vej til selvtænkende systemer", siger Jan Tanggaard, seniorudvikler hos Aarsleff Rail. "Vi kombinerer kendte og testede teknikker og komponenter fra industriel automation til en skræddersyet løsning til kunden til hver enkelt kontrolopgave. På den måde giver vi vores kunder mulighed for at skifte til proaktiv vedligeholdelse i stedet for tilstandsbaseret vedligeholdelse", siger Jan, som gennem årene har oparbejdet stor erfaring med udvikling af bremseinspektionssystemer i tæt samarbejde med kunder og slutbrugere. "Erfaringen fra de forskellige generationer af ABI-systemer gør, at vi er i stand til at tilbyde højtydende systemer tilpasset den enkelte jernbaneoperatørs krav," slutter Jan Tanggaard.